Подготовка воды для котлов

Источники водоснабжения. Выбор источников водоснабжения котельной установки, схему забора и транспортировки воды от источника выполняют в каждом случае, исходя из местных условий.

В котельных установках подготовка воды для котлов и освобождение воды от содержащихся в ней взвешенных и растворенных веществ применяют следующие методы: коагуляции, осаждения накипеобразователей химическим путем и фильтрования до поступления ее в котлы. При сравнительно мягкой воде и наличии в ней преобладающего количества взвешенных веществ ограничиваются фильтрованием ее или коагуляцией.

В мелких котельных установках при небольшом расходе пара обычно применяют внутрикотловую обработку воды, а в крупных установках при значительной жесткости воды производят докотловую водоподготовку. Нормальная и бесперебойная работа котла во многом зависит от правильно выбранного способа водоподготовки.

Целесообразность того или другого способа водоумягчения может быть установлена только в зависимости от результатов химического анализа воды. Подготовка воды для котлов должна обеспечить осветление воды и удаление из нее взвешенных веществ, умягчение ее (снижение щелочности и солесодержания), а также удаление растворенных газов, в том числе кислорода и двуокиси углерода.

В воде для питания паровых котлов, забираемой из прудов, небольших озер и рек в паводковый период, содержится большое количество органических веществ, поэтому необходимо проводить коагуляцию. Процесс коагуляции заключается в том, что в воду добавляют вещества, называемые коагуляторами, с помощью которых в воде образуются легко оседающие хлопья. Коагуляторами могут служить сернокислый алюминий Al2(SО4)3 или сернокислое железо FeSО4, а также другие вещества.

При добавлении в воду, например, сернокислого алюминия Al2(SО4)3, последний вступает в химическую реакцию с водой Н2О, образуя свободную серную кислоту H2SО4 и гидрат окиси алюминия Аl(ОН)3. Серная кислота, находящаяся в воде, нейтрализуется бикарбонатами Са(НСО3)2, также присутствующими в воде. Реакция протекает следующим образом:

Al2(SО4)3 + 6Н2О = 2Аl(ОН)3 + 3H2SО4, (6)

и далее

H2SО4 + Са(НСО3)2 = CaSО4 + 2Н2О + 2СО2.

Умягчение воды методом осаждения накипеобразователей заключается в создании условий, при которых образуется труднорастворимые соединения СаСО3 и Mg(OH)2, выпадающие в осадок и удаляемые из воды.

В качестве осадителей применяют: негашеную (СаО) или гашеную СаОН2 (пушонка) известь, едкий натр (каустическая сода) NaOH, углекислый натрий (кальцинированная сода) Na2CО3. Эти реагенты применяют каждый в отдельности и в различной комбинации. В зависимости от этого различают следующие способы обработки: известковый (реагент СаО), содоизвестковый (реагент Na2CО3 + СаО), едконатровый (реагент NaOH), содоедконатровый (реагент Na2CО3 + NaOH), известково-едконатровый (реагент СаО + NaOH).

Известкование применяют в тех случаях, когда необходимо снизить щелочность исходной воды, хотя глубокого умягчения воды при этом не достигают.

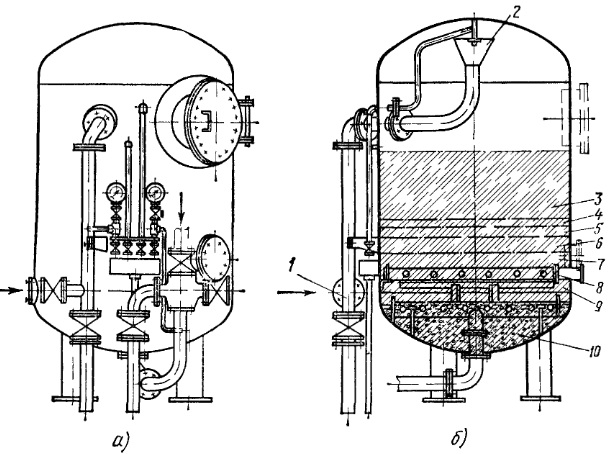

Удаление взвешенных веществ осуществляют отстаиванием и фильтрацией воды в фильтрах (рис. 3). Фильтрующим материалом служит дробленый гравий, кварцевый песок, антрацит, мраморная крошка.

Рис 3. Однослойный кварцевый фильтр: а - общий вид, б - устройство, 1 - водопроводящая труба, 2-воронка, 3,4,5,6 и 7 - слои кварца (размер кусочков, мм 5-8, 0,5 - 1,1, 1-2,5, 2,5-5, 10-20), 8 - дренажное устройство, 9 - цементное покрытие, 10 - бетонная подушка

Фильтр, представляющий собой металлический бак, в котором слои антрацита чередуются со слоями гравия, снабжен дренажным устройством 8, предназначенным для равномерного распределения потока воды по площади фильтра, а также для предотвращения выноса фильтрующего материала из фильтра.

Широкое применение в котельных установках всех мощностей получил катионитовый способ умягчения воды. Подготовка воды для котлов в катионитовых установках заключается в замене при фильтрации накипеобразующих катионов кальция и магния на катионы солей, обладающих хорошей растворимостью или образующих летучие соединения.

В качестве катионитового материала на современных водоподготовительных установках используют в основном глауконит, сульфированные угли и синтетические смолы.

Наиболее распространен сульфоуголь, который получают после обработки бурого или каменного угля дымящейся серной кислотой. В настоящее время в промышленных котельных установках применяют новейший катионит - полистирольный синтетический марки КУ-2. Обменная емкость катионитов этой марки при Na-катиони- ровании примерно в 2 раза выше, чем у сульфоугля, и в 1,5 раза выше, чем при Н-катионировании.

В зависимости от выбранных обменных катионитов водоумягчение осуществляют тремя методами: Na-катионированием, Na-H-катионированием и NН4-катионированием (аммоний-катионированием).

Сложная формула катионитового материала, не участвующего в ионном обмене, условно обозначается буквой R. Растворенные в воде соли кальция и магния при фильтрации через катионитовый материал обменивают Са и Mg только на натриевые соли, обладающие большой растворимостью.

В процессе катионирования соли жесткости почти полностью удаляются из воды; остаточная жесткость умягченной воды может быть доведена до 0,015-0,02 мг-экв/кг. Регенерацию Na-катионитовых фильтров осуществляют 6-8%-ным раствором поваренной соли, в результате действие сульфоугля восстанавливается. Реакции идут по уравнениям:

CaR2 + 2NaCl = 2NaR + CaCl2, (7)

MgR2 + 2NaCl = 2NaR + MgCl2

Концентрированные водные растворы хлоридов СаСl2 и MgCl2 и избыток раствора соли NaCl, оставшиеся неиспользованными, удаляют промывочной водой из фильтра в дренаж.

Особенностью Na-катионирования является отсутствие солей, выпадающих в осадок.

При разложении бикарбоната натрия получается едкий натр, который дает вспенивание котловой воды и может вызвать коррозию металла котла, а двуокись углерода, остающаяся в конденсате, - коррозию конденсатопроводов. Если щелочность получается больше 20%, ее можно нейтрализовать присадкой в воду сульфата аммония пли нитрата натрия NaNО3.

Сульфат аммония под действием высокой температуры в котле разлагается, серная кислота нейтрализует щелочь, а аммиак уходит из котла с паром:

(NH4)2SО4 - 2NH3 + H2SО4, (8)

Чистое Na-катионирование применяют только при умягчении воды с небольшой карбонатной жесткостью.

Для умягчения воды с большой карбонатной жесткостью применяют совместное Na-H-катионирование. Имеется несколько схем Na-H-катионирования, из которых наиболее распространены две: последовательного и параллельного Na-H-катионирования.

По схеме последовательного Na-H-катионирования вода, подлежащая умягчению, сначала проходит Н-катионитовые фильтры, а затем поступает в Na-катионитовые.

По схеме параллельного Na-H-катионирования фильтры включают параллельно, и вода, подлежащая умягчению, проходит через них двумя параллельными потоками.

Кроме указанных схем катионирования воды существуют еще две схемы - последовательного и параллельного аммоний-катионирования (№14-катионирования), при которых все катионы исходной воды обмениваются в слое катионита на катион аммония по следующим уравнениям:

2NH4R + CaS = CaR2 + (NH4)2S;

2NH4R + MgS = MgR2 + (NH4)2S; (9)

2NH4R + 2NaS = 2NaR + (NH4)2S,

где S может обозначать SО4, Cl2, SiО3, (HCО3)2.

Под действием высокой температуры соль NH4HCО3 разлагается:

NH4HCО3 → NH3 + Н2О + СО2, (10)

Выделившиеся в процессе реакции газообразный аммиак и двуокись углерода уходят с паром.

Регенерацию NН4-катионита производят 2-3%-ным раствором сульфата аммония (NH4)2SO4 или 6-8%-ным раствором хлорида аммония (NH4Cl):

CaR + (NH4)2SО4 = (NH4)2R + CaSО4; (11)

MgR + (NH4)2SО4 = (NH4)2R + MgSО4.

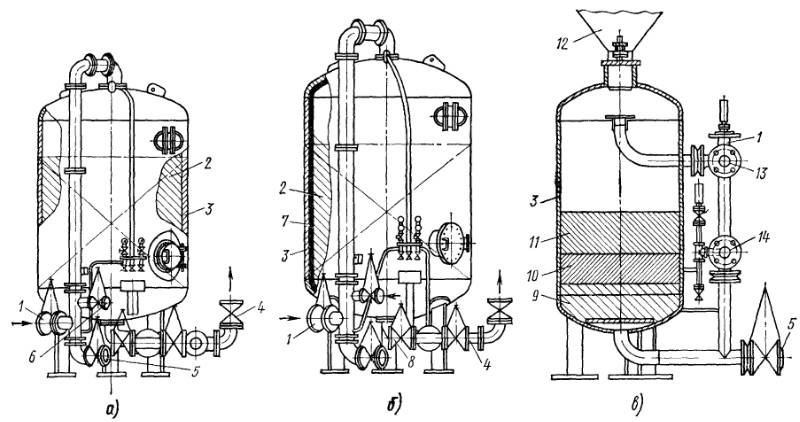

Оборудование и схемы водоподготовки методом катионирования. Устройство Na-катионитового фильтра первой ступени показано на рис. 4, а. Фильтр представляет собой цилиндрический сосуд со сферическими днищами. Внутри сосуда помещается слой катионита 2, вода подается в фильтр через вентиль 1 на слой фильтрующего катиона, под которым располагается дренажное устройство, состоящее из коллектора и системы трубок, присоединенных к нему. Отфильтрованная вода выходит через вентиль 4. Для регенерации фильтра соленый раствор подается через вентиль 6.

Рис. 4. Катионитовые фильтры Na и H (а, б) и солерастворитель (в): 1,4,6 и 8 - вентили, 2 - катионит, 3 - корпус фильтра, 5 - задвижка (спуск в дренаж), 7 - антикоррозионный слой, 9, 10 и 11 - слои кварца (размер кусочков, мм: 5-10, 2,5-5, 1-2,5), 12 - загрузочная воронка, 13 и 14 - трубы для выпуска воды и выхода раствора.

На рис. 4,б показан Н-катионитовый фильтр первой ступени, представляющий собой цилиндрическую емкость со сферическими днищами, покрытую изнутри антикоррозионным защитным слоем 7 и заполненную катионитом 2. Устройство этого фильтра аналогично Na-катионитовому.

Для приготовления раствора соли применяют специальные аппараты - солерастворители (рис. 4, в), не отличающиеся по конструкции от катионитовых фильтров. В нижней части солерастворителя помещают три слоя кварцевого песка 9, 10 и 11 различного по крупности состава, который служит для предотвращения выноса соли вместе с потоком воды.

Поваренная соль загружается в аппарат через воронку 12, туда же через вентиль 1 подводится вода для раствора соли. Раствор соли выходит через трубу 14 и направляется в фильтр.

Использование конденсата для питания котлов. На предприятиях и электростанциях конденсат отработавшего пара, возвращаемый от внешних потребителей, используется как составная часть питательной воды после его предварительной очистки от посторонних примесей.

При питании котлов конденсатом достигается значительная экономия топлива. Например, при возвращении в котельную 25% конденсата экономия топлива составляет примерно 2,5%, при 50-5%, а при 75-7,5%. Поэтому конденсат должен собираться по возможности из всех аппаратов, потребляющих пар.