Очистка наружных поверхностей нагрева

Регулярная очистка наружных поверхностей нагрева является надежным средством защиты от загрязнений; она не только повышает экономичность котлоагрегата, но удлиняет рабочую кампанию и уменьшает потребление электроэнергии на дымососную установку, обеспечивает устойчивую работу котлоагрегата при оптимальных его параметрах, снимает ограничения с теплопроизводительности в пределах гарантий завода-изготовителя.

Очистка наружных поверхностей нагрева имеет следующие методы:

Обдувка. Обдувочные устройства работают по принципу механического воздействия струи сжатого воздуха или пара на слой отложений. Струя воздуха или пара, истекая из обдувочного сопла с большой скоростью, разрушает отложения, которые увлекаются потоком дымовых газов и уносятся в золоуловитель или оседают в золовых камерах и бункерах. Скорость истечения обдувочного агента очень высока. Так, при давлении воздуха перед обдувочным устройством 7кгс/см2 скорость истечения из сопла диаметром в узком сечении 10 мм составляет свыше 500 м/сек, а скорость истечения пара из обдувочного .сопла при давлении пара 22 кгс/см2 составляет свыше 1000 м/сек.

Очистка экранов, конвективных поверхностей нагрева и пароперегревателя производится перегретым или насыщенным паром и воздухом, а водяного экономайзера и воздухоподогревателя - воздухом или перегретым паром. Обдувка насыщенным паром применяется в случае отсутствия сжатого воздуха или перегретого пара. Большим недостатком обдувки паром является балластирование газоходов водяными парами, что отрицательно влияет на температуру точки росы газа. При сжигании влажных топлив и обдувке паром возникает дополнительная опасность образования плотных отложений на хвостовых поверхностях нагрева.

Эффективность обдувки во многом зависит от давления обдувочного агента. Для воздуха давление должно быть не ниже 6 кгс/см2, для пара не ниже 7 кгс/см2. При низком давлении, например 2-3 кгс/см2, резко снижается дальнобойность струи и теряется эффективность обдувки.

Для облегчения оседания золы в золовых камерах и бункерах нагрузка котла во время обдувки должна быть минимальной, чтобы уменьшить скорость газов в газоходах.

Расход пара на обдувку котлоагрегата составляет примерно 0,4% при сжигании малозольного и 0,9% при высокозольном твердом топливе от паропроизводительности котла.

Число устанавливаемых на котел обдувочных устройств зависит от типа котла и вида сжигаемого топлива. Котлы с небольшим наклоном и густым расположением труб могут заноситься отложениями быстро и сильно. В горизонтально-водотрубных котлах должна предусматриваться возможность обдувки стационарными или переносными обдувочными устройствами по всем газоходам кипятильной системы труб, отделенных друг от друга газовыми перегородками. В вертикально-водотрубных котлах, где слой отложений сравнительно невелик и легко удаляется, применяется ограниченное число обдувочных устройств. Например, в котлах ДКВ и ДКВР установлен только один обдувочный аппарат.

Конвективные поверхности нагрева должны иметь устройства для удаления осевшей после обдувки золы. Из мест сбора зола должна удаляться свободно и без перегрузок. Все места, где скапливается осевшая зола, должны быть достаточных размеров и доступны для чистки. Глухие мешки, где может скапливаться зола, должны быть уменьшены до минимума.

Химическая очистка. Эффективным средством устранения ,нагарообразований является метод непрерывной химической очистки с помощью порошка «Эко- топ», вдуваемого в топку с острым дутьем или примешиваемого к топливу перед загрузкой в топку.

Состав порошка: 70% хлористого натрия, 20%' хлористого аммония, 3% сернокислой меди, 2,5% элементарной серы, до 3% влаги и 1—2% посторонних примесей. Степень размола порошка характеризуется остатком на сите № 15, равным 10%- Порошок, попадая в топку, под действием высоких температур возгоняется и затем конденсируется в виде очень тонкого налета на трубах, разрушая имевшийся нагар и препятствуя образованию новых слоев. Для небольших котлоагрегатов в зависимости от степени загрязнения расход порошка составляет 2-4 кг/сутки.

Применение порошка "Экотоп" обеспечило в некоторых случаях до 5% экономии топлива.

Обмывка водой. При наличии плотных отложений нагара, не поддающихся механической очистке, применяют метод отпаривания горячей водой.

Этот метод основан на термическом и механическом воздействии водяных струй, разрушающих отложения. Обмывка поверхностей нагрева производится водой с температурой 80-90 °С при давлении 4-5 кгс/см2. В тех случаях, когда в золовых отложениях содержится много серы, обмывка производится подщелоченной до рН=10 ÷11водой. Подщелачивание воды производится для нейтрализации серной кислоты и кислых солей, содержащихся в отложениях, с целью уменьшения коррозии. Для этих целей особенно пригодна вода из линии непрерывной продувки, имеющая заметную щелочность. Вскипание нагретой вод ел за счет .падения давления при истечении из обмывочных устройств увеличивает кинетическую энергию потока.

Недостатком способа обмывки водой является балластирование газоходов водяными парами* что отрицательно влияет на точку росы дымовых газов.

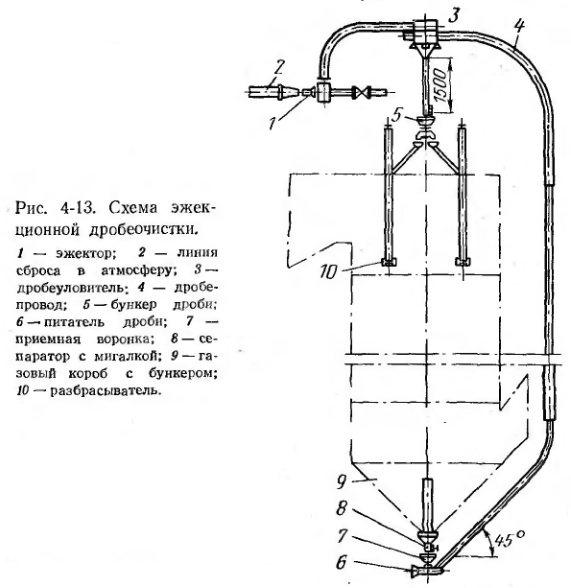

Дробевая очистка. При сжигании топлив, образующих в хвостовой части котла наиболее плотные и прочные отложения, для удаления которых требуются более эффективные средства, чем обдувка или обмывка водой, эффективным методом является очистка металлической дробью. На рис. 4-13 приведена эжекционная схема дробеочистки.

Очистка ручным инструментом. Для очистки загрязненных труб, недоступных или весьма ограниченных по их компоновке для применения механической очистки, используют различные ручные инструменты: шаберы, ножи, ерши. Для очистки от шлака применяют пики, ломы, резаки. Ручная очистка должна проводиться с соблюдением соответствующих инструкций.

Не следует чрезмерно затягивать кампанию котлоагрегата даже при регулярной очистке. Некоторые виды золовых отложений после продолжительного времени превращаются в твердые наросты, которые потом трудно удалить даже механическим путем. Оптимальная длительность кампании может быть определена только эксплуатационным опытом в зависимости от характеристики сжигаемого топлива и режима работы котлоагрегата.