Водный режим котлов

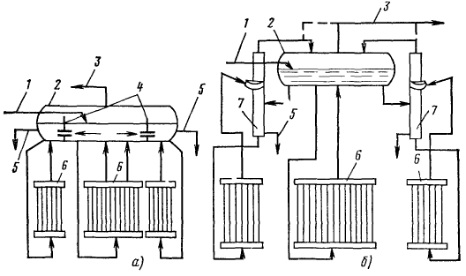

Схемы ступенчатого испарения воды в паровом козле. Ступенчатое испарение позволяет получать пар требуемого качества при сниженном количестве продувочной воды, для чего в верхнем барабане 2 котла устанавливают перегородки 4 с отверстиями, которые разделяют водяной объем барабана на ряд уменьшающихся отсеков - ступеней (рис. 6,а), а паровое пространство остается общим. Обычно барабан разделяют на три отсека - два торцевых меньших размеров и один средний большего размера. Поверхность нагрева котла, подсоединенная к каждому из отсеков, должна иметь самостоятельный циркуляционный контур.

Вся питательная вода подается в первый - средний отсек, над которым размещен штуцер с вентилем для отвода пара из барабана. Через отверстия в перегородках проходит вся продувочная вода, которая в концевых отсеках(циркуляционных контурах)должна превратиться в пар. При этом по направлению к концевым отсекам концентрация солей в котловой воде увеличивается, а количество получаемого пара уменьшается. Основное количество пара получается в среднем чистом отсеке, в котором за счет большой продувки (равной расходу котловой воды в крайних отсеках) образуется пар с более низким солесодержанием.

Рис. 6. Схемы ступенчатого испарения:

а - размещение второй ступени испарения с двух торцов барабана, б - двухступенчатое испарение с выносными циклонами; 1 - питательная магистраль, 2 - барабан котла, 3 - паропровод для отбора пара, 4 - перегородки, 5 - тру ба для продувки, 6 - экраны, 7 - выносные циклоны.

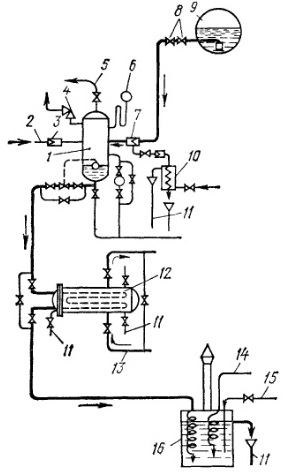

Рис. 7. Схема непрерывной продувки:

1 - расширитель, 2 - труба для подвода котловой воды в расширитель от других котлов, 3 и 7 - регулировочные вентили, 4 - предохранительный клапан, 5 - пар из расширителя, 6 - манометр, 8 - отключающие вентили на линии непрерывной продувки, 9 - верхний барабан котла, 10 и 12 - поверхностные охладитель проб котловой воды и теплообменник, 11 - дренаж, 13 - охлаждающая вода, 14 и 15 - трубы для подвода в барботер воды периодической продувши охлаждающей, 16 - барботер

На рис. 6,б показана схема испарения с выносными циклонами 7, в которые поступает котловая вода с повышенной концентрацией солей, откуда они удаляются продувкой. Сухой остаток котловой воды в чистом отсеке должен быть не выше 1500 мг/л.

Вода непрерывной продувки подается в расширитель 1 (рис. 7), в котором давление ее падает до атмосферного. В результате часть воды испаряется и образовавшийся пар 5 поступает в деаэратор, где тепло его используется. Оставшаяся вода проходит в сливной колодец через теплообменник 12, где также используется часть тепла продувочной воды.

Для соблюдения установленных норм качества пара осуществляют периодическую или непрерывную продувку, т. е. часть воды из паровых котлов выпускают и заменяют ее питательной водой. Периодическая продувка при наличии непрерывной служит для выпуска шлама. Непрерывную продувку в барабанных котлах выполняют из верхних барабанов 9 (см. рис. 7), где концентрируется наибольшее количество солей, а периодическую - из нижних барабанов или коллекторов-грязевиков и нижних коллекторов-экранов.

Непрерывная продувка должна обеспечивать при работе котла постоянный вывод избытка солей из котловой воды. Котловая вода непрерывной продувки из барабана 9 отводится в аппарат, называемый сепаратором непрерывной продувки, в котором происходит расширение воды и отделение пара. Из сепаратора пар (выпар) отводится в деаэратор питательной воды, а горячая вода, содержащая соли, - в дренаж 11 или используется для подогрева сырой воды.

Образование накипи. Накипь образуется в котле из-за накапливания солей при испарении воды, в результате чего из котловой воды выпадают в осадок те соли, для которых будет достигнут предел их растворимости. Эти соли, вступая в химические реакции, образуют труднорастворимые соединения, дающие плотный осадок.

В зависимости от состава солей, находящихся в воде, различают накипь: силикатную - с повышенным содержанием кремния, плотную, трудно удаляемую при очистке котла; сульфатную - с содержанием сернокислого кальция более 50%, рыхлую, сравнительно легко удаляемую; карбонатную - с преимущественным содержанием углекислого кальция и магния, легко удаляемую; смешанную, в которой нет ярко выраженного преобладания тех или иных солей.

Накипь и шлам плохо проводят тепло (в 20-30 раз хуже железа). Особенно вредно масло, так как теплопроводность его в 20 раз меньше теплопроводности накипи и в 200-600 раз меньше теплопроводности железа. Поэтому использование воды, содержащей масло свыше допустимых норм, запрещается.

Накипь, отлагающаяся на стенках барабана котла и труб, препятствует их охлаждению. Температура труб повышается, в результате чего под давлением пара на них могут образовываться отду лины и даже разрывы. При загрязненной поверхности нагрева работа котла неэкономична, температура уходящих газов увеличивается, что приводит к снижению кпд котла и перерасходу топлива.

Внутренняя коррозия металла котельных агрегатов. Коррозия металла всегда начинается с поверхности и постепенно проникает вглубь. Иногда не вся поверхность металла поражается, а лишь отдельные участки в виде пятен, язвин и точек различной величины. Разъедание стенок котла может происходить от воздействия на них растворенных в питательной воде кислорода, двуокиси углерода, водорода, едкого натра и пр.

Кислородная коррозия происходит в трубах водяных экономайзеров под действием кислорода и двуокиси углерода, растворенных в воде. Для устранения ее необходима тщательная деаэрация питательной воды.

Щелочная коррозия происходит в испарительных поверхностях нагрева под действием едкого натра при высокой концентрации его в котловой воде и высокой температуре.

Разновидностью щелочной коррозии является межкристаллитная коррозия - каустическая хрупкость, возникающая в вальцованных и заклепочных соединениях под влиянием местных механических напряжений при наличии высокой щелочности котловой воды. В результате происходит снижение механической прочности металла и образование в нем трещин. Для уменьшения агрессивных свойств котловой воды необходимо поддерживать в ней определенное соотношение концентрации гидратной щелочи и других ионов.