Шлакозолоудаление

В зависимости от мощности котельной установки используют следующие способы удаления золы и шлаков: механический, гидравлический и пневматический.

В котельных установках производительностью менее 2 т/ч обычно применяют ручное шлакозолоудаление с помощью вагонеток узкой колеи, загружаемых непосредственно из бункеров топок или газоходов котла. Вагонетки до места временного хранения шлака перегоняют вручную, а разгружают в зависимости от механизации внешнего транспорта.

В настоящее время во вновь сооружаемых котельных с котлами производительностью 2 т/ч и более удаление шлаков и золы в соответствии с требованиями Госгортехнадзора механизируется.

Механический способ удаления золы и шлака применяют в котельных с выходом очаговых остатков до 10 т/ч и при установке в них котлов с механическими или ручными топками для слоевого сжигания.

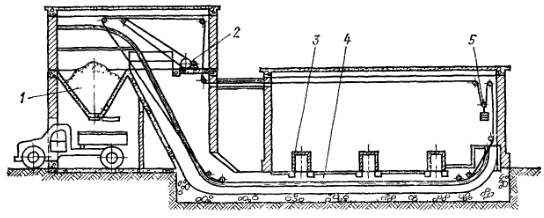

Для механизации всех процессов шлакозолоудаление широкое распространение получили системы с прокладкой перед фронтом котлов или под ними скреперного канала с ковшом или другим транспортером, способным выполнять одновременно как горизонтальную транспортировку, так и подъем на небольшую высоту в приемный бункер. Из бункера золу и шлак удаляют автотранспортом за пределы территории котельной (рис. 103).

При скреперном золоудалении применяют как сухой, так и мокрый способ, при последнем весь канал заполняют водой.

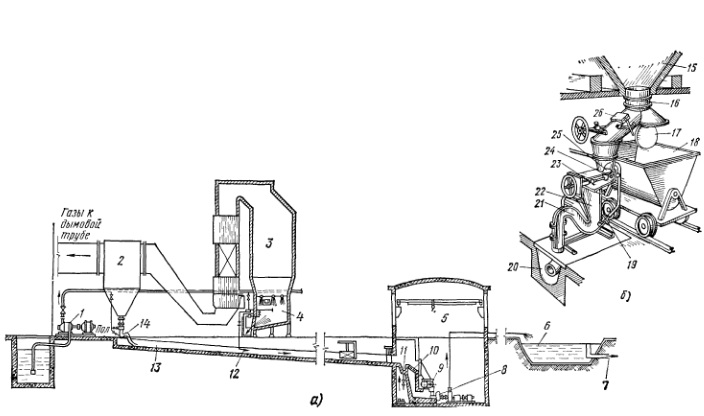

Гидравлический способ удаления золы и шлака (рис. 104, а) используют в котельных установках при пылевидном сжигании топлива и в тех случаях, когда в котельной имеются сбросные воды, применяемые для гидрозолоудаления. Наиболее распространенной является система с багерными насосами 8.

Рис 103 Скреперное золоудаление

1 - бункер для золы, 2 - лебедка, 3 - бункера топок, 4 - скреперный канал, 5 - натяжное устройство

Под шлакосмывными шахтами 4 вдоль всей котельной устраивают смывные шлаковые каналы 13 с большим уклоном. Зола из сборных бункеров и золоуловителей 2, а также гранулированный шлак из шлакосмывной шахты 4 через золосмывные аппараты 14 поступают в каналы. Поток воды, текущий в каналах 13, смывает спускаемые золу и шлак; в местах, где возможно оседание золы и шлака, устанавливают водяные сопла 12, питаемые насосом 1.

Гидрозолошлаковая смесь поступает в ба1ерную насосную 5, где проходит металлоуловитель 11 и неподвижный гpoxoт 10, а крупные куски шлака, не прошедшие грохот, поступают в дробилку 9. Из багерной насосной 5 образовавшаяся пульпа перекачивается багерным насосом 8 в золоотвал б, который обычно располагается о г котельной на расстоянии до 3 км.

Иногда применяют комбинированные способы удаления золы и шлака (рис. 104, б), для чего используют внутренний транспорт - механический, а внешний - гидравлический, или в обратном порядке - внутренний гидравлический, а внешний - механический.

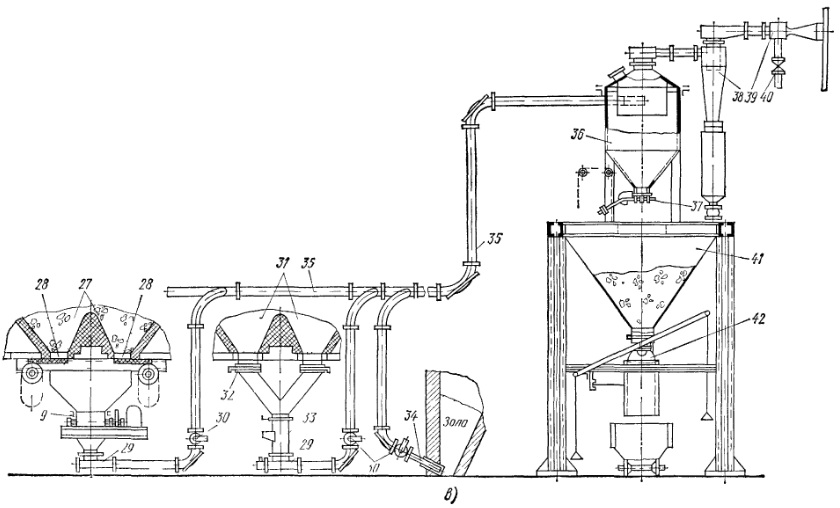

Пневматическое шлакозолоудаление применяют в котельных, оборудованных котлами для слоевого и камерного сжигания топлива при выходе очаговых остатков от 0,3 до 10 т/ч. Пневматическую систему осуществляют как по нагнетательной, так и по всасывающей схемам.

Пневматические системы удаления шлака и золы могут работать как всасывающие или нагнетающие: первые применяют в тех случаях, когда расстояние от котельной до осадительной или разгрузочной установки не более 200 м, вторые - до 600 м (при сухом использовании шлака и золы).

Общая схема пневматической системы шлакозолоудаление из котельной показана на рис. 104, в. Шлак с температурой до 600°С из бункеров 27 топочного устройства через затворы 28 поступает в трехвалковую шлаковую дробилку 9, где измельчается до 20-25 мм. Далее шлак попадает во всасывающую насадку 29. Смесь воздуха и шлака с концентрацией 4 - 8 кг шлака и золы на 1 кг воздуха со скоростью 22 - 25 м/с через отключающий пробковый кран 30 по золопроводу 35 направляется в циклон-осадитель 36. Из него воздух с неуловленной пылью поступает в следующий циклон 38, а затем через эжектор 40 сбрасывается в дымовую трубу. После удаления шлака краном 30 и затворами 28 часть трубопроводов и бункера для шлака отключаются от системы. С помощью затворов 32 к системе подключают бункера 31 с золой, а затем через течку 33 по золопроводу 35 к циклону 36.

Иногда золу можно транспортировать прямо из бункера через насадку 29 телескопического типа. Из циклонов 36 и 38 через затворы 37 шлак и зола ссыпаются в бункер 41, а из последнего периодически через затвор 42 загружаются в вагоны или автомашины; при необходимости шлак и золу увлажняют после бункера.

Для работы системы требуется разрежение в 36 - 40 кПа (0,36 - 0,4 кгс/см2), которое может быть создано с помощью многосопловых эжекторов или водокольцевого вакуум-насоса.

Рис. 104. Схема устройства гидрозолоудаления (а), золосмывной аппарат с резервным удалением золы вагонеткой (б) и пневматическая система удаления шлака и золы (в):

1 и 8 - насосы, 2 - золоуловители,3 - котлоагрегат,4 - шлакосмывная шахта, 5 - багерная насосная, 6 - золоотвал, 7 - осветленная вода, 9 - дробилка,10 - неподвижный грохот,11 - металлоуловитель, 12,19, и 24 - водяное, побудительное и сливное сопла, 13 - шлаковый канал, 14 - золосмывной аппарат, 15,27,31 и 41 - бункера, 16 и 23 - распределительная и золосмывная камеры, 17 - откидной люк, 18 - вагонетка, 20 - канал гидрозолоудаления, 21,28,32,37, и 42 - затворы,22 - спускная труба, 25 и 26 - поворотный и переключательный шиберы, 29 и 34 - насадки, 30 - кран, 33 - течка,35-золопровод, 36 и 38 - циклоны, 39 - вентиль, 40 - эжектор

Полный выход очаговых остатков, кг/ч, получающихся при сжигании твердого топлива в котельной, определяют по формуле

G = B ∙ (Ар + q4Qрн/8100) ∙ 0,01, (60)

где В - максимальный расход топлива в котельной, кг/ч; Ар - зольность топлива, %; q4 - потери топлива с механическим недожогом, %.

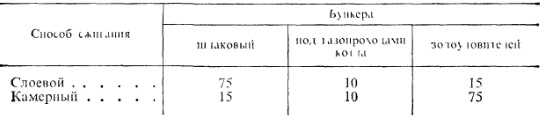

В зависимости от способа сжигания топлива выход шлака и золы по отдельным элементам котельного агрегата распределяется примерно так, как приводится в табл. 25.

Таблица 25. Примерное распределение золы и шлака по отдельным элементам котельного агрегата, %