Экономичная эксплуатация топочных устройств для слоевого сжигания

К настоящему времени у большинства котельных агрегатов рассматриваемой производительности и работающих на твердом топливе со слоевым сжиганием топочные процессы механизированы; освоено сжигание различных топлив при удовлетворительных экономических показателях.

Экономичная эксплуатация топочных устройств для слоевого сжигания, заменившая топки с ручным обслуживанием и во многих установках топки с цепными решетками старых конструкций, облегчили труд обслуживающего персонала, сберегли немало топлива, повысили общий технический уровень котельных установок небольшой производительности.

Однако нередки случаи, когда из-за недостаточных производственно-технической дисциплины и квалификации персонала, отсутствия наладки и систематического инструктажа, контрольно-измерительных приборов, своевременного ремонта, а иногда и экономичная эксплуатация топочных устройств для слоевого сжигания несоответствуют имеющимся топочным устройствам, последние эксплуатируются неудовлетворительно и с большими потерями топлива.

Преимущественное распространение в котельных установках небольшой производительности получили такие топочные устройства для слоевого сжигания:

- с пневмомеханическими забрасывателями и неподвижной решеткой из поворотных колосников - ПМЗ-РПК;

- с цепной решеткой прямого хода - БЦР, БЦРм, ЧЦР;

- с пневмомеханическими забрасывателями и ленточной решеткой обратного хода - ПМЗ - ЛЦР;

- с пневмомеханическими забрасывателями и чешуйчатой цепной решеткой обратного хода - ПМЗ - ЧЦР;

- с пневматическими забрасывателями и цепной решеткой прямого хода, системы ВТИ - Комега;

- шахтные и шахтно-цепные топки для кускового торфа;

- топки с шурующей планкой;

- топки ЦКТИ системы Померанцева (скоростного горения, для древесных отходов);

- с наклонной переталкивающей решеткой (для сланцев).

Рекомендуемые в настоящее время [Л. 4] типы слоевых механизированных топок к котлам небольшой производительности для разных топлив приведены в табл. 3-1.

Ниже приведены рекомендации по экономичной эксплуатации наиболее распространенных топочных устройств для слоевого сжигания: ПМЗ-РПК, БЦРм (ЧЦР) и ПМЗ-ЛЦР (ПМЗ-ЧЦР).

Топки с пневмомеханическим забросом на неподвижный слой получили наибольшее распространение. Область применения их - котлы паропроизводительностью 2; 4; 6,5 т/ч.

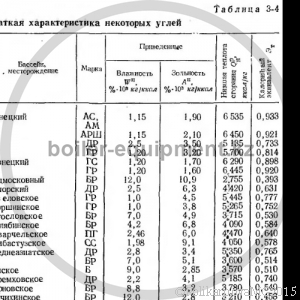

В топках с пневмомеханическим забросом на неподвижный слой успешно сжигают разнообразные каменные и бурые угли. Наилучшие результаты получают при сжигании каменных углей с выходом, летучих Vг>25% марок Г, Д, Ж и бурых углей с теплотой сгорания Qрн> 3000 ккал/кг.

Рекомендуемые значения основных параметров топочного процесса - BQрн /R, BQрн/Vт, q3, q4 и αт (см. приложение 6). Потери q3 и q4 для этих топлив при правильной эксплуатации топочных устройств невелики.

При работе на грохоченных антрацитах марок АМ и АС, имеющих зольность Ас 14%, также достигаются относительно приемлимые результаты: коэффициент избытка воздуха в конце топки ат=1,6-1,7, потеря тепла q4=8-11% при возврате уноса и 12-16% при его отсутствии. Теплонапряжение зеркала горения BQрн/R=800-1000 тыс.ккал/(м3∙ч).

Сжигание многозольных негрохоченых антрацитов марок АРШ и АСШ (Ас=18-27%) и тощих углей с Vr=9-17% в топках ПМЗ-РПК не должно допускаться, так как оно приводит к весьма значительным потерям топлива. Потеря q4 при отсутствии эффективных средств уменьшения уноса может достигнуть 20-15% для тощих углей 25-30% для АРШ и АСШ. Во избежании шлакования слоя и угасания факела вынужденно работают с весьма высоким ат=1,8-2,2, что приводит к большим потерям тепла с уходящими газами.

В отдельных случаях при умеренной зольности угля топки ПМЗ-РПК могут работать и с более высокими тепловыми напряжениями зеркала горения – до 1200 тыс. ккал/ (м2∙ч). Допустимое тепловое напряжение решетки проверяют по формуле

где hшл - максимально допустимая толщина шлака на решетке, мм; Ап - приведенная зольность топлива, % х103 кг/ккал; tч.реш - интервал между чистками неподвижной рещетки от шлака, ч.

Высота слоя шлака при сжигании каменных углей допускается до 150 мм, для бурых углей до 200 мм. Нормальные интервалы между чистками для каменных углей и антрацитов - 4 ч, для бурых углей – 2 - 3 ч.

Для полной механизации сжигания угля под котлами паропроизводительностью до 10 т/ч в дальнейшем будут применяться топки с пневмомеханическими забрасывателями и плоской переталкивающей решеткой ПМЗ-ППР, которые проходят эксплуатационную проверку. Эти топки рекомендуется применять в первую очередь для бурых углей.

Основные требования экономичной эксплуатации топочных устройств для слоевого сжигания ПМЗ-РПК сводятся к следующему:

применение подготовленного - сортированного или дробленого топлива с размером кусков 20-30 мм (но не более 40 мм); содержание мелочи 0-6 мм допустимо до 60% и 0-3 мм - до 25%; при большем содержании мелочи возможно резкое ухудшение экономичности топочного процесса; зольность каменных углей Ас не должна превышать 20% бурых углей Ап=6,6% • 103 кг/ккал;

поддержание тонкого слоя горящего угля, в среднем не более 25-50 мм над шлаковой подушкой, для чего необходима непрерывная подача топлива;

регулирование подачи топлива путем изменения скорости вращения ротора, расхода вторичного воздуха и положения регулирующей плиты;

равномерное распределение топлива по решетка путем регулирования дальности заброса;

поддержание разрежения в топке в пределах 2-3 мм вод. ст.;

поддержание давления воздуха под решеткой в зависимости от особенностей топлива и толщины шлаковой подушки примерно в указанных ниже пределах с уточнением, которое должно быть отражено в режимной карте, мм вод. ст.

В период чистки одной из секций давление воздуха под другими секциями повышают до 80-100 мм вод. ст ;

регулирование подачи воздуха под решетку необходимо вести, пользуясь показаниями газоанализатора; при временном отсутствии газоанализатора, когда качество горения оценивают визуально по цвету пламени, необходимо учитывать особенность топки с пневмомеханическим забросом при сжигании углей, богатых летучими. Над передней частью решетки наблюдается в этом случае красноватое мутное пламя, возникающее из-за быстрого сгорания оседающей здесь мелочи, что, однако, не является признаком недостатка воздуха в топке в целом;

обязательное использование устройств возврата уноса и острого дутья, обеспечивающих при тщательном монтаже и правильном обслуживании повышение к. п. д. котлоагрегата на 2-5% и более,

наладка и периодический регулярный контроль за правильностью действия устройств автоматики горения;

рациональное смешение топлив разных марок, способствующее повышению экономичности топочного процесса.

Топки с цепной решеткой прямого хода ранее применялись на котлах паропроизводительностью 10, 20, 35 т/ч (в отдельных случаях к котлам 6,5 и 50 т/ч) для сжигания широкой гаммы неспекающихся или слабоспекающихся каменных углей, антрацитов и умеренно влажных бурых углей. В настоящее время эти топки рекомендуются к котлам паропроизводительностью 10-20 т/ч (табл, 3-1) только для сжигания грохоченых антрацитов марок AM, АС (классы 13-25 и 6-13 мм, приведенная зольность Ап=2% • 103 кг/ккал).

Для этих топлив топка с цепной решеткой прямого хода является пока единственным полностью механизированным топочным устройством. Нормативные тепловые напряжения для грохоченых антрацитов марок AM, АС: зеркала горения BQрн /R=800-1000 тыс. ккал/(м2*ч), топочного объема BQрн /Vт = 250 -400 тыс ккал/(м2*ч), αт=1,5-1,6. Суммарная потеря от механической неполноты сгорания q4= 10-13,5%.

При сжигании негрохоченых многозольных антрацитов марок АРШ и АСШ, применение которых для котлов со слоевым сжиганием не рекомендуется, потери от механической неполноты сгорания могут дойти до q4=20% (при отсутствии возврата уноса). При этом теловые напряжения топки намного ограничиваются (см. ниже), значительно увеличивается затрата труда на ручные шуровки слоя. Добавка 20-30% высокореакционных каменных углей к негрохоченым антрацитам при хорошем предварительном смешении этих топлив дает существенное улучшение работы топок. Не рекомендуется сжигание тощих углей из-за весьма больших потерь с уносом.

По сравнению с применявшимися цепными решетками системы ЦККБ, ТИ, БЦР решетки новых конструкций БЦРм и ЧЦР усовершенствованы и более надежны.

Наиболее существенные требования к экономичной эксплуатации цепных решеток прямого хода:

применение подготовленного дробленого топлива с размером кусков 30-40 мм и содержанием мелочи размером 0-6 мм не более 50%; весьма целесообразно использование сортированного топлива; высокая влажность топлива (Wл>6,5) нежелательна из-за снижения производительности котлоагрегата;

равномерное поступление топлива по всей ширине решетки без завалов и прогаров во избежание увеличения потерь; начальная высота слоя, устанавливаемая величиной подъема регулятора слоя, должна быть выбрана в соответствии с особенностями топлива;

поддержание слоя топлива на решетке примерно 100-150 мм для каменных углей, 150-350 мм для бурых углей, 150-200 мм для антрацитов; большие значения относятся к топливу с более крупными кусками, с меньшим содержанием мелочи; оптимальная толщина слоя топлива должна быть уточнена при выполнении наладочных работ и указана в режимной карте (см. прилож. 8);

регулярная проверка состояния слоя и решетки, устранение прогаров и завалов ручной шуровкой, подрезка участков, заплавленных шлаком;

назначение режимов нагрузки котлоагрегатов, при которых средние тепловые напряжения решетки и топочного объема близки к рекомендуемым нормативным. Превышение BQрн /R >800— 1000 тыс. ккал /(м2• ч) и BQрн/Vт > 250 —400 тыс. ккал/( м3• ч) для антрацитов марок AM, АС вызывает значительный рост потерь. Для антрацитов АСШ и АРШ эти границы соответственно равны 600-800 и 150-250 тыс. ккал/( м3• ч);

особенно важно для сокращения потерь топлива правильное распределение дутьевого воздуха по зонам решетки (число их 4-5). Основное количество воздуха подается в средние зоны активного горения; в первую - подготовительную зону и в последнюю зону дожигания должно подаваться лишь небольшое количество воздуха. Наибольшее давление воздуха под решеткой около 80 мм вод. ст. для углей, 100 мм вод. ст. для антрацитов, разрежение в верху топки 2-3 мм вод. ст. Весьма целесообразна подача подогретого воздуха - до 200 °С для каменных и до 250 °С для бурых углей; правильное, оптимальное распределение воздуха по зонам устанавливается при наладке и вносится в режимную карту; обязательно проверяется плотность междузонных перегородок;

регулирование теплопроизводительности котлоагрегата производится изменением тяги, подачи воздуха и скорости движения решетки; при небольших по величине и недлительных по времени изменениях нагрузки котлоагрегата регулирование может быть осуществлено изменением только тяги и подачи воздуха. При стабильном качестве топлива и нормальном горении регулируется подача общего количества воздуха на агрегат; изменение позонной подачи воздуха производится только для корректировки режима горения и при изменении качества топлива. Горение должно начинаться примерно на расстоянии 0,3 м от регулятора слоя и заканчиваться на расстоянии 0,5-0,8 м от шлакоснимателя или шлакового подпора; хвостовая часть решетки должна быть покрыта прогоревшим шлаком;

контроль режима горения должен осуществляться по показаниям газоанализатора и дополнительно по цвету пламени и продуктов сгорания на выходе из дымовой трубы. При правильном режиме горения цвет продуктов сгорания должен быть светло-серым. Увеличение содержания RО2 в продуктах сгорания сверх нормы, установленной в режимной карте для данного агрегата, топлива и величины нагрузки, указывает на недостаточную подачу воздуха. Это контролируется наблюдением за пламенем, которое при указанных условиях темнеет, появляются коптящие участки, а продукты сгорания чернеют; при этом следует уменьшить скорость решетки и толщину слоя. Снижение содержания RО2 ослепительно белый цвет пламени и прозрачные продукты сгорания указывают на чрезмерную подачу воздуха. Нормальный режим горения устанавливают при этом увеличением скорости решетки со смещением горения к концу ее, но не ближе указанного выше расстояния. При необходимости увеличивают слой топлива на решетке;

обязательное использование устройств возврата уноса и острого дутья, учитывая высокое содержание горючих в уносе и шлаке при сжигании даже сортированных антрацитов марок AM, АС (Гун =75%, Гшл=25%).

Повышению экономичности работы топок с цепными решетками прямого хода могут способствовать такие реконструктивные мероприятия, как частичная автоматизация горения (автоматическое регулирование подачи воздуха и тяги), увеличение количества возвращаемых в топку несгоревших частиц путем устройства двухступенчатых золоуловителей, установка пневмомеханических забрасывателей ПМЗ или пневматических забрасывателей ВТИ-Комега, удлинение заднего свода в тех случаях, когда он меньше 0,6-0,65 активной длины решетки, включение охлаждающих топочных панелей в циркуляционную систему котла и др.

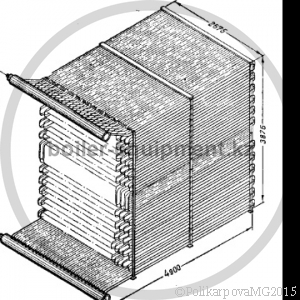

Топки с пневмомеханическими забрасывателями и цепной решеткой обратного хода. Особенностью топок с пневмомеханическим забросом топлива на цепную решетку, движущуюся в сторону фронта, ПМЗ-ЛЦР, ПМЗ-ЧЦР является распределение топлива на решетке по размеру кусков, при котором самые крупные из них, попадая к началу решетки имеют наибольшее время для лучшего выгорания. Сочетание механического и пневмозаброса с движением колосникового полотна в сторону фронта создает весьма благоприятные условия для экономичного сжигания топлива.

Топки ПМЗ-ЛЦР с ленточной решеткой обратного хода, разработанные ЦКТИ первоначально для котлоагрегатов энергопоездов, хорошо себя зарекомендовали.

В настоящее время эти топки рекомендуются для сжигания различных каменных и бурых углей к стационарным котлам паропроизводительностью 10 т/ч, а в отдельных случаях при высокой зольности каменных углей (Ас>20%) или низкой теплоте сгорания бурых углей (Qpн<3000 ккал/кг) - и к котлам паропроизводительностью 6,5 т/ч.

Для котлов паропроизводительностью 20 и 35 т/ч при сжигании каменных и бурых углей должны применяться топки более тяжелой конструкции - ПМЗ-ЧЦР. Зольность каменных углей не должна превышать Ас = 30%, бурых углей Ап=9,4% • 103 кг/ккал. Влажность бурых углей для топок с пневмомеханическими забрасывателями должна быть не выше Wр=45%. В топках ПМЗ-ЛЦР и ПМЗ-ЧЦР может удовлетворительно сжигаться также сланец (включая III сорт) [Л. 48].

Нормативные тепловые напряжения зеркала горения для этих решеток при сжигании каменных и бурых углей BQрн /R = 1 200 -1 500 тыс. ккал/(м2∙ч), за исключением подмосковного угля, для которого BQрн /R = 1 000-1200 тыс. ккал/( м2∙ч). Высоковлажные, но малозольные бурые угли типа райчихинского (Wр=37-45%, Ас= 15 %) или многозольные, но умеренно влажные типа челябинского (Wр= 17-24%, Ас = 30%) сжигаются при тех же тепловых напряжениях решетки, что и каменные угли. Для влажных бурых углей (Wп>8,5% • 103 кг/ккал) рекомендуется подогрев воздуха до 150-250 °С.

Тепловые напряжения топочного объема BQрн/Vт=250-400 тыс. ккал/(м3∙ч), коэффициент избытка воздуха в конце топки αт=1,3-1,4. Потеря от механической неполноты сгорания q4=3-5,5% при наличии возврата уноса и острого дутья.

В отдельных случаях топки с пневмомеханическими забрасывателями и цепными решетками обратного хода могут работать с более высокими тепловыми напряжениями зеркала горения, до BQрн /R = 1 600-1 800 тыс. ккал/( м2∙ч)

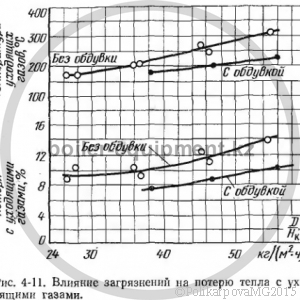

Опытами, проведенными ЦКТИ на котле СУ-20, оборудованном топкой ПМЗ-ЛЦР, при сжигании каменного угля марки Гвыявлено, что при отсутствии средств уменьшения уноса потери с уносом составляли 5,9-7,5%. Введение острого дутья снизило эти потери до 3,8-4,8% и увеличило к. п. д. котла на 2,1-2,7%. Включение возврата уноса и острого дутья снизило потери с уносом 1,9-2,3% и повысило к. п. д. котла на 3,9-5,2% (рис. 3-2).

По опытам США на котле паропроизводительностью 27 т/ч с забрасывателями и цепной решеткой обратного хода оказалось, что включение средств уменьшения уноса при тепловом напряжении зеркала горения 1500 тыс. ккал/ (м2∙ч) снизило потери с уносом от 11 % до 2 %.

Из этого следует, как важно использование устройств возврата уноса и острого дутья.