Топки для мазута

Для экономичного сжигания мазута прежде всего должны быть обеспечены его тонкое распыление, быстрый прогрев и интенсивное смесеобразование подготовленного топлива с воздухом.

Горение мазута является очень сложным комплексом физических и химических процессов. В составе горючей массы топочных мазутов содержится 85-87% углерода и 10-12% водорода, химически связанных в виде углеводородов.

В мазутной горелке и в топки для мазута протекают стадии распыления, подогрева и испарения, образования газовой фазы, смешения ее с воздухом, воспламенения и сгорания продуктов газовой фазы.

Началом образования горючей смеси является момент, когда отдельные молекулы жидкости после перехода в парообразное состояние, претерпев термическое разложение, начинают смешиваться с кислором воздуха. Однако для зажигания уже готовой горючей смеси необходимо еще одно важнейшее условие - прогрев ее до температуры, достаточной для воспламенения.

В процессе подогрева и термического разложения выделяются как простейшие, относительно легко сгорающие углеводороды, так и тяжелые высокомолекулярные углеводороды и твердый сажистый углерод. При неблагоприятных условиях - недостаточно тонкое распыление, неудовлетворительное смесеобразование из-за недостатка воздуха или неудачной организации его ввода, низкая температура, недостаточный объем топочной камеры - трудно сжигаемые тяжелые углеводороды уходят из топки несгоревшими, вызывая потери тепла от химической неполноты сгорания, а образующийся сажистый углерод, обусловливающий потери от механической неполноты сгорания, уносится из топочной камеры или остается в ней в виде коксовых наростов.

При надлежащем подборе и хорошем состоянии мазутных форсунок и регистров, правильном ведении топочного процесса на разных нагрузках, поддержании температуры (вязкости) мазута в рекомендуемых предела топки для мазута эксплуатируют с малым избытком воздуха (αт = 1,10-1,15) и при небольшой потере от химической неполноты сгорания q3<0,5%.

Работа с малым избытком воздуха повышает экономичность котельного агрегата и за счет уменьшения потери тепла с уходящими газами, однако при этом необходимо учитывать различную степень влияния изменения αт на потери q3 и q4 о чем говорилось выше.

Особенно важно достигнуть экономичного сжигания при малом избытке воздуха высокосернистых мазутов. Отсутствие в продуктах сгорания избыточного кислорода препятствует окислению SО2 в SО3 и образованию серной кислоты, корродирующей металл поверхностей нагрева котла.

Быстрота и полнота сгорания мазута находятся в прямой зависимости от размера капель, т. е. от тонкости распыления. Так, при диаметре капли 60-80 мкм длительность выгорания мазута составляет около 0,01 сек, при увеличении диаметра капли до 300-400 мкм,и длительность выгорания возрастает в 10 раз. Это объясняется тем, что скорость протекания всего процесса горения жидкого топлива в наибольшей степени зависит от скорости испарения, так как эта стадия самая медленная из всех стадий процесса. Поэтому прежде всего необходимо стремиться к увеличению скорости испарения, что достигается развитием поверхности испарения, т. е. улучшением тонкости распыления, которая улучшается при снижении вязкости мазута путем его подогрева и зависит также от конструктивного совершенства, точности изготовления, сборки и установки форсунки, а также ее эксплуатационного состояния в отношении износа.

По расчетным данным механическое распыление при давлении мазута 20 кгс/см2 позволяет получить капли диаметром 400 мкм, при давлении 10 кгс/см2 - диаметром 800 мкм. Распыление воздухом при давлении 300 - 400 мм вод. ст. - диаметром 120 мкм. Распыление насыщенным паром при давлении 10 кгс/см2 позволяет получить капли диаметром до 2 мкм. Однако паровые форсунки, несмотря на наилучшие показатели распыления мазута, применяются все реже из-за недостатков, не компенсирующих преимущество хорошего распыления. К числу этих недостатков относятся большой расход пара на распыление, достигающий 0,3-0,5 массы сжигаемого мазута, потеря конденсата, повышение влажности продуктов сгорания, вызывающее коррозию хвостовых поверхностей нагрева, а также сильный шум, ухудшающий условия труда. Для котлов небольшой производительности дополнительным недостатком этих форсунок является то, что они дают длину факела в 4-5 м, не вписывающуюся в оптимальные размеры топки для мазута.

Замена мазутных форсунок парового распыления на экономичные паромеханнческие, низконапорные воздушные распыления, ротационные или механические форсунки (см. табл. 3-2) является одним из важных мероприятий по экономии топлива.

Рекомендуемые величины условной вязкости мазута (ГОСТ 6258-62) для форсунок: механического или паромеханического распыления – 3-3,5° ВУ, низконапорных воздушного распыления - 5° ВУ парового распыления и ротационных - 6° ВУ.

Необходимая для снижения вязкости температура подогрева мазута, зависящая от его марки и типа форсунки, может быть определена по номограмме (рис. 10-6). На этой номограмме указаны также величины предельной вязкости мазута для форсунок разных типов. Сжигание мазута при вязкости выше рекомендуемой не должно допускаться из-за снижения экономичности.

Наряду с высокой вязкостью мазута причиной неудовлетворительной работы форсунок механического и паромеханического распыления могут быть также чрезмерный износ проточной части, низкое качество изготовления, неточная сборка и установка форсунки. Большие скорости мазута в проточной части перечисленных форсунок вызывают довольно быстрый эрозионный износ, увеличение проходных сечений, иногда асимметричное, что приводит к ухудшению распыления.

Условиями нормальной работы форсунок наряду с точностью изготовления, сборки и установки является их своевременный ремонт. Распределительную шайбу и завихритель изготовляют из легированной стали марки ХВГ (ГОСТ 5950-63), поверхности контакта шайбы и завихрителя шлифуют, качество распыления отремонтированной форсунки проверяют водой на стенде, который должен быть установлен в ремонтной мастерской. В котельной всегда должен находиться запасной комплект форсунок для возможности их быстрой замены.

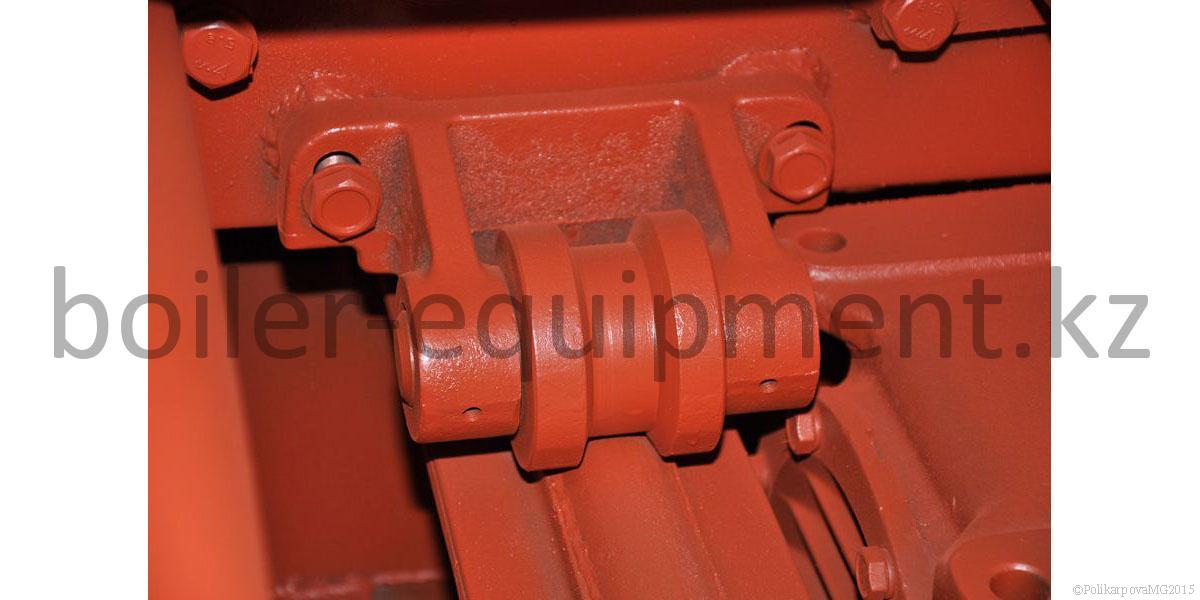

При всем разнообразии типов горелок для сжигания мазута, отличающихся видом и параметрами энергоносителя для распыления, а также конструктивными особенностями, все горелки состоят из двух основных узлов - форсунки и воздухонаправляющего аппарата - регистра. Форсунки должны обеспечивать возможно более тонкое дробление и равномерное распределение частиц топлива в зоне горения. Регистры служат для создания завихренного потока воздуха, подводимого с большой скоростью к корню факела, способствующего интенсивному смешению с частицами топлива и подогреву образовавшейся смеси топочными газами, которые подсасываются вращающимся полым конусом потока к корню факела и ускоряют подготовку и сгорание топлива (рис. 3-4). Закрутка потока воздуха осуществляется при помощи косых (поворотных или неподвижных) лопаток, размещаемых в кольцевом канале регистра. В результате подсоса топочных газов в центральную часть вращающегося полого конуса в центральной части потока возникает циркуляция высоконагретых продуктов сгорания, обеспечивающих устойчивое поджигание вновь образующейся горючей смеси вблизи устья горелки. Количество продуктов сгорания, возвращаемых к устью горелки, возрастает с усилением закрутки. Это дает возможность получить устойчивое и полное сгорание мазута в широком диапазоне изменения нагрузок горелки путем применения сильной закрутки воздушных потоков в регистрах.

В котельных установках небольшой производительности получили преимущественное распространение мазутные горелки: с механическими мазутными форсунками конструкции ЦККБ; газомазутные типа ГМГ с паромеханическими мазутными форсунками конструкции ЦКТИ; низконапорные типа НГМГ с воздушным распылением конструкции ЦКТИ; низконапорные типа ОЭН конструкции Оргэнергонефти; с паровыми форсунками конструкции ЦККБ и др.

В последнее время начинают применять также горелки с ротационными мазутными форсунками.

Наиболее экономичными в условиях работы под котлами небольшой производительности являются горелки с паромеханическими форсунками ЦКТИ (типов ГМГМ, ГМГБ) и с ротационными форсунками, обладающие требуемой в этих условиях глубиной регулирования в широком диапазоне изменения нагрузок при малой длине факела. Для котлов теплопроизводительностью более 6 Гкал/ч при небольшом диапазоне изменения нагрузок или при возможности выключения части горелок экономичными могут быть горелки с механическими форсунками (количественное регулирование).

Для правильного ведения топочного процесса, отвечающего высокой экономичности сжигания мазута, необходимо:

поддерживать температуру и давление мазута после регулирующего клапана, давление воздуха и содержание RО2 в продуктах сгорания за котлом в соответствии с указаниями режимной карты в зависимости от нагрузки котла; нормальное содержание RО2 за котлом должно быть около 13% (ROмакс2=16,5% см. рис. 3-1);

наблюдать систематически за процессом горения, обеспечивая светло-соломенно-желтый цвет и прозрачность факела при нормальной его длине, отсутствии темных полос в корне,"мушек" и дымных концов, слабо-сеый цвет продуктов сгорания в устье дымовой трубы; недостаток воздуха проявляется в появлении темно-желтой окраски и удлинении факела с образованием дымных языков на его конце и потемнением продуктов сгорания в устье трубы, что является признаками химической неполноты сгорания; не допускать ослепляющее-белого цвета факела и его чрезмерного укорачивания, свидетельствующих об избыточном количестве воздуха и возрастании потерь тепла с уходящими газами;

добиваться равномерного заполнения всей топочной камеры факелом, не допуская при этом касания его краев амбразур, ударного действия факела на экранные трубы и обмуровку, вылета в трубный пучок; удалять наросты кокса с амбразур;

поддерживать разрежение в верхней части топки в пределах 1—2 мм вод. ст.;

производить регулирование производительности горелок изменением давления мазута и воздуха (качественное регулирование), пользуясь режимными характеристиками горелок, которые должны быть построены при выполнении наладочных работ и приложены к режимной карте. (Пример выполнения режимных характеристик для горелок ГМГ-2 и ГМГ-4 — см. рис. 3-5). При нагрузках менее 70% номинальной для улучшения распыления мазута в паромеханических форсунках подается пар с избыточным давлением 0,7—2 кгс/см2. Изменение нагрузки котлоагрегата рекомендуется производить регулированием производительности всех работающих горелок; необходимо осуществлять регулярный контроль за исправностью и правильностью действия устройств автоматики горения;

прочищать и своевременно заменять изношенные детали форсунок и регистров исправными, соблюдая точность их сборки и установки;

следить тщательно за уплотнением мест возможного присоса избыточного воздуха в топки для мазута и устранять эти присосы; проверять после монтажа и ремонта направление закрутки потоков первичного и вторичного воздуха, которое должно быть одинаковым; в рядом установленных горелках закрутка потока должна быть противоположной.